电池制造过程中的电极薄膜导边

挑战:在锂离子电池组装过程中,成卷的阳极、阴极和隔膜将组合成更大卷的电极薄膜。精确导边可确保这三种薄膜在经过涂覆、压延和切割等工序时充分对齐。导边欠佳会造成浪费,并影响整个过程中的质量。利用实时调整检测对齐方面的微小变化,有助于防止出现代价高昂的停机和报废。 为此,需要一种能够检测到任一方向轻微偏差并进行自动调整的解决方案。

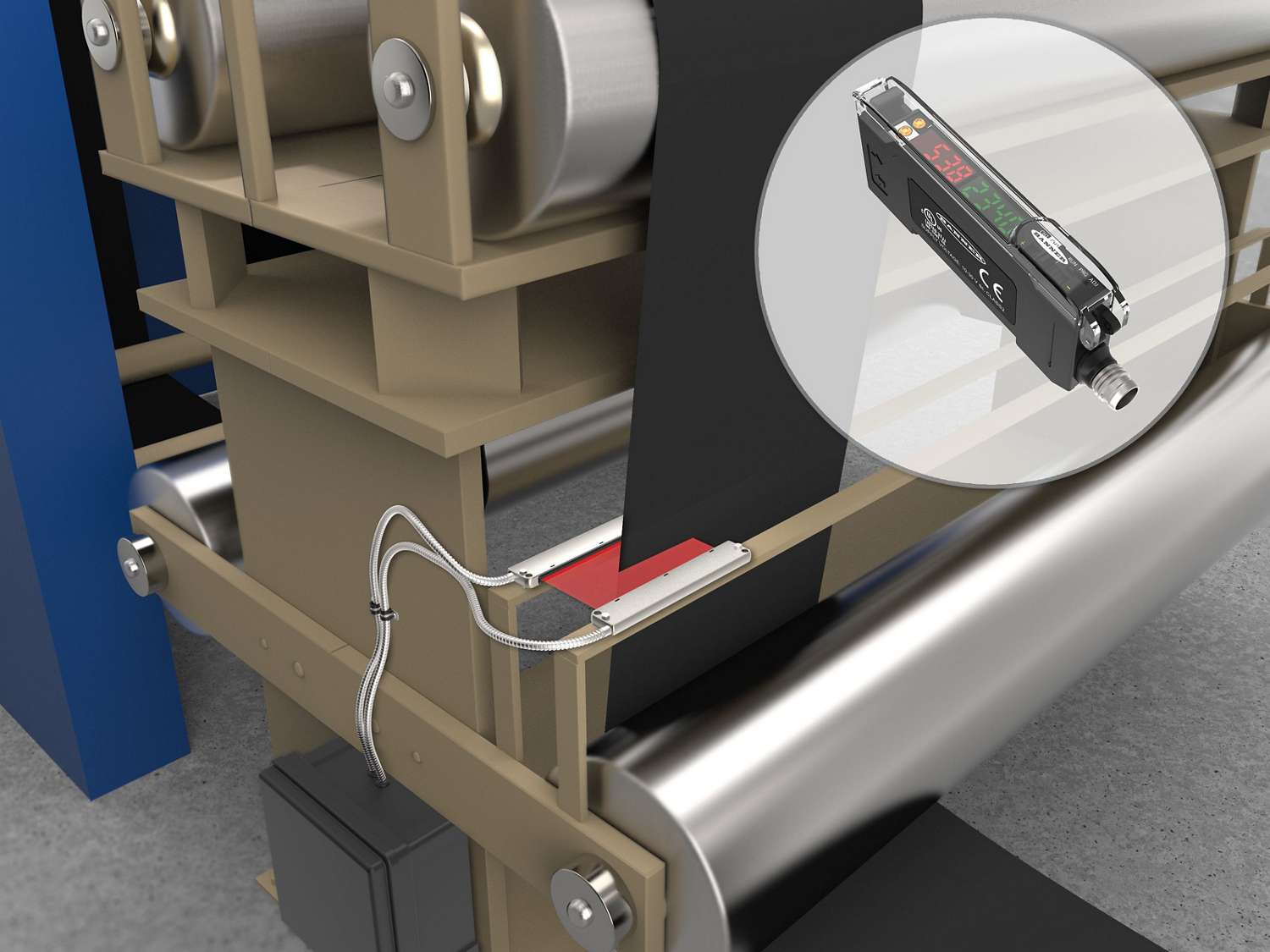

解决方案:大功率光纤放大器与光纤阵列配对使用

DF-G3 系列等大功率光纤放大器与塑料光纤阵列配对,可精确检测材料边缘,确保材料正确对齐。光纤组件根据完全或部分遮挡的光束产生的光强度来可靠识别材料的边缘。举个例子,如果材料阻挡了一半光束,薄膜将位于卷筒中央,因此无需进行调整。而如果材料向左或向右偏移(阻挡较多或较少的光束,并将光强改变到规定公差之外的水平),机器就会根据传感器的实时数据自动调整滚筒并重新对齐材料。

光纤传感器技术的优势

光纤系统为电动汽车电池制造过程中的导边应用带来了诸多优势。光纤本身小而柔韧,足以放入空间有限的区域;同时,光纤放大器可以安装在更方便的位置来进行编程和故障排除。

邦纳提供多种光纤组件以及其他许多工业自动化解决方案,以完善补足您的导边应用。邦纳的产品十分可靠,而且提供全球支持,能帮您找出适合您应用需求的技术。

DF-G3 光纤放大器的优势

高精度,高功率

大功率放大器和小芯光纤产生更强的光束,精确检测细小零件的位置。这些强大的光束可以捕获传统传感器可能遗漏的细微变化。

多功能,高度灵活

将 DF-G3 与塑料光纤配对,即可实现灵活的安装。多功能塑料光纤可弯曲,适合放入各种空间。另外,DF-G3 放大器适合易于接近的位置,方便进行故障排除和维护。