何为预测性维护,预测性维护为何重要

预测性维护用于跟踪重要机器组件(例如电机)性能的运行过程,目的是最大限度减少实施维修所耗费的停机时间。通过预测性维护,用户能够根据机器本身的实时数据更准确地预测何时需要实施机器维护。

在过去,工厂管理人员依赖于机器制造商提供的预测性维护计划,其中包括根据建议的时间表定期更换机器组件。但是,这些时间表只是对机器何时需要维修的估计而已,而机器的实际使用会极大地影响这些估计的可靠性。

例如,如果轴承过早磨损或电机过热,需要维修机器的时间可能早于预期。此外,如果问题长时间未被觉察,程度可能会加剧,导致机器进一步损坏,出现代价高昂的计划外停机。 预测性维护有助于避免这些问题,从而节省时间和成本。

振动和温度指示机器运行状况

状态监控对于预测性维护非常关键,借助状态监控,用户可以识别机器性能发生的重大变化。振动属于一种要监控的重要状况。机器振动通常是由不平衡、未对齐、松动或零部件磨损所致。

随着振动的加剧,可能会对机器造成损坏。通过监控电机、泵、压缩机、风机、鼓风机、齿轮箱的振动加剧情况,可以在问题变得严重进而导致计划外停机之前发现问题。

振动传感器通常会测量 RMS 速度,它能在广泛的机器频率下提供最均匀的振动测量,并显示机器的总体运行状况。 要监控的另外一项关键数据点是温度变化(即过热)。

自动设置基线和警报阈值

机器学习采用状况监测数据,自动定义机器的基线条件,并设置紧急和非紧急状况的阈值,这样您就能信心满满地提前知晓机器何时需要维护。

将振动传感器安装到机器上后,大多数传感器都要求您收集足够的数据来确定机器的基线。机器学习可自动分析数据,消除了人为出错的可能性。

状态监控解决方案在结合机器学习功能时,能识别出机器独特的振动和温度水平基线,并在适当的点自动设置警告和警报阈值。这使得状态监控系统更加可靠,减少对容易出错的手动计算的依赖。

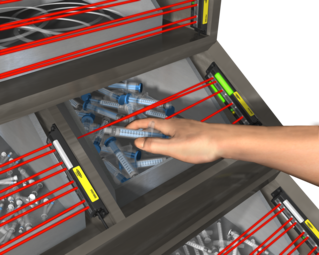

实时警报,长期优化

当超过振动或温度阈值时,智能状态监控系统会同时提供本地指示(例如向中心位置处的塔灯发送信号)和远程警报(例如电子邮件或短信)。此举可确保快速化解警告。

此外,状态监控解决方案还支持您记录所收集的数据,实现进一步优化。借助无线系统,可将振动和温度数据发送到无线控制器或可编程逻辑控制器 (PLC),来进行深入的长期分析。

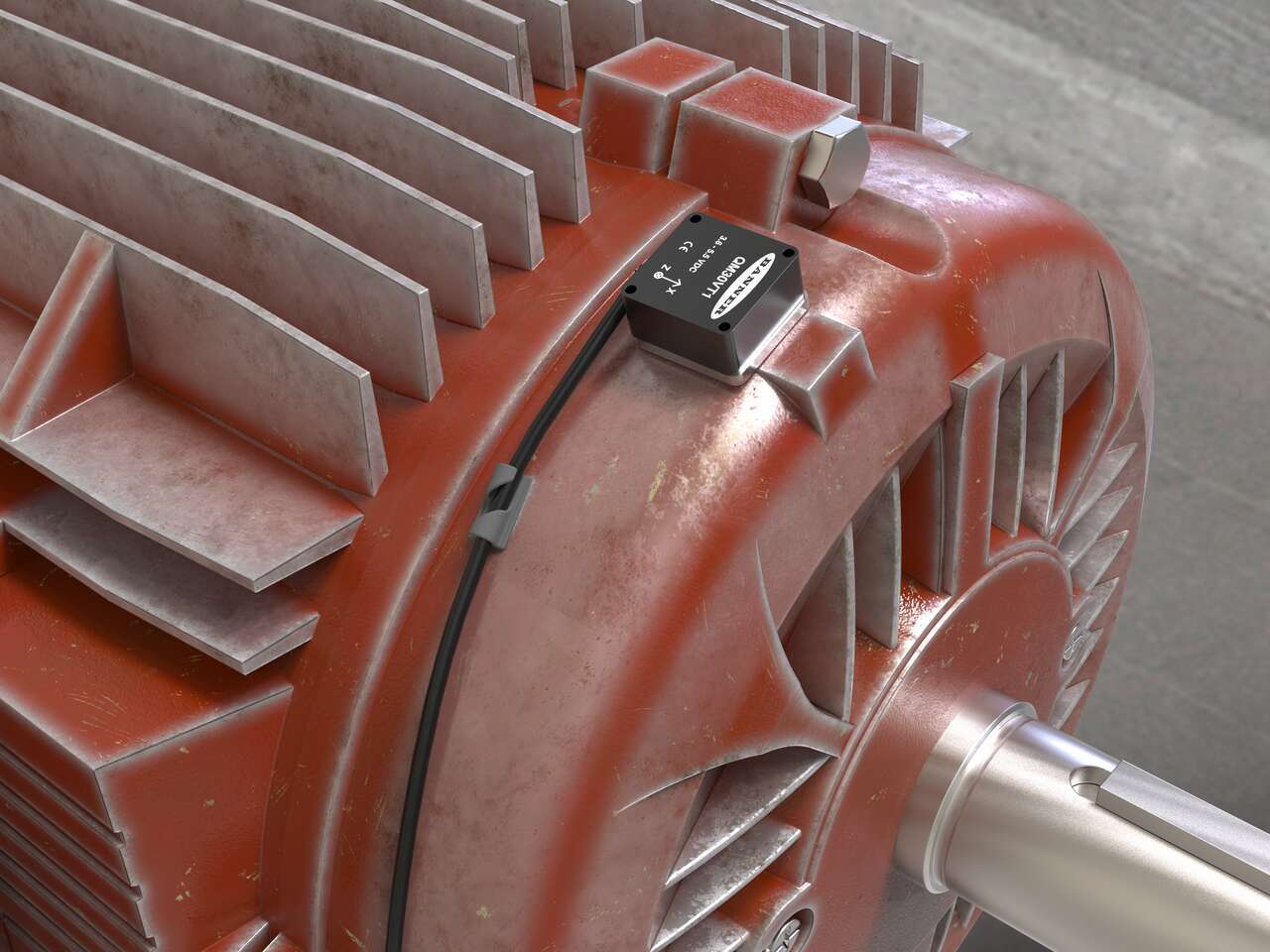

振动和温度传感器

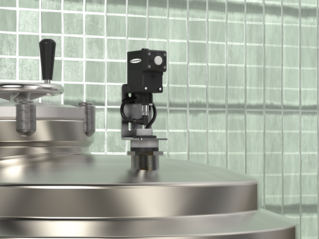

QM30VT系列传感器采用紧凑设计和坚固的金属结构,可减少共振干扰并增加表面接触,从而在测量RMS速度和温度时提供卓越的精度。它们 甚至能够检测到机器振动和温度的轻微升高,以便及早发现潜在问题。

- 使用多跳Modbus无线电台或有线节点将性能数据传递到DXM系列无线控制器或网关

- 检测电动机,风扇,泵和任何旋转运动或振动的机器上的潜在问题

- 超紧凑设计可轻松安装在狭小空间

- 提供带有316L不锈钢外壳或重载铝外壳的型号

- 与CDS解决方案软件和 振动温度无线解决方案套件完全兼容

用于振动监测

面向工业物联网应用的无线控制器

DXM 系列工业无线控制器旨在促进以太网连接和工业物联网 (IIoT) 应用。

- ISM电台可用900 MHz和2.4 GHz的本地网络

- 将Modbus RTU转换成Modbus TCP/IP或Ethernet IP

- 逻辑控制器可以使用动作规则和文本语言方式编程

- 微型SD卡用于数据储存

- 邮件和短信报警

- 移动调制解调器,支持移动通信功能