智能传感器:如何对远程监控和 OEE 使用 IO-Link

本文介绍了一项关键技术——IO-Link 通信,该项技术为用户提供现场设备级远程监控能力。 本文还阐述了借助该项技术实现的远程数据访问如何帮助增进机器的正常运行时间、生产力和吞吐量 - 所有这些都会影响企业的利润。

传感器级别的远程监控

在过去,来自传感器和其他现场设备的数据即便不是完全无法使用,也是很难访问的。对许多制造商而言,这些设备提供了尚未挖掘出来的潜力,利用这些潜力能更深入地洞察其运营,并作出以数据为导向的先进决策。

随着 工业物联网(IIoT)的崛起,现在设备级数据可供操作员和工厂管理人员访问,进而为机器性能、流程效率低下等提供重要洞察。通过实时远程监控传感器状态,一经出现问题,操作员便能加以解决,并且往往能在问题恶化,进而导致生产线关闭前就能解决好问题。

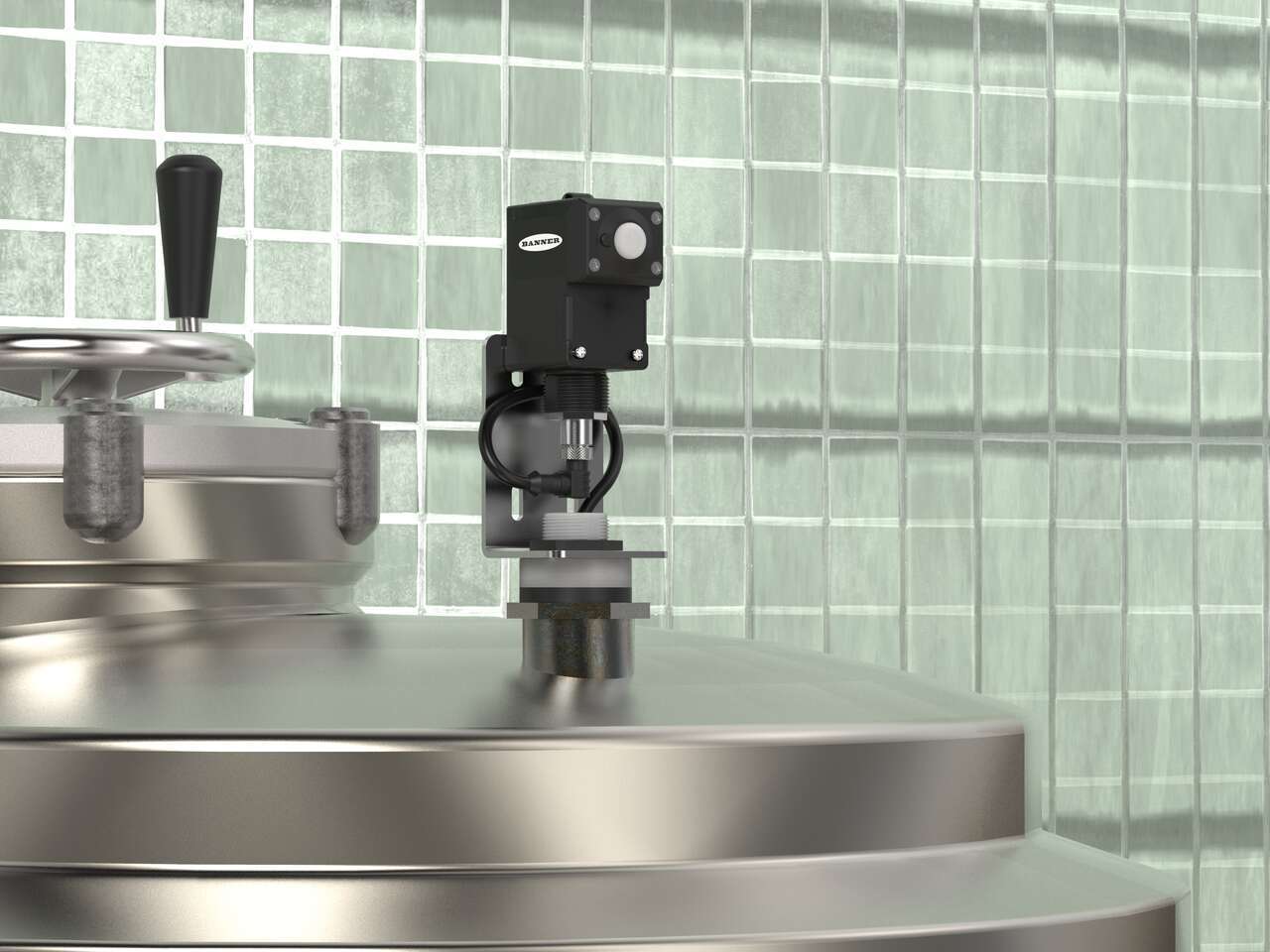

IO-Link 通信技术为用户提供现场设备级远程监控能力。

IO-Link 工作原理

IO-Link(IEC61131-9)是一种开放式标准串行通信协议,允许从支持 IO-Link 并且与主站相连的传感器和设备进行双向数据交换。IO-Link 主站 通过各种网络、现场总线或背板总线传输来自传感器和指示器等 IO-Link 设备的数据。 因此,设备数据可通过 PLC 或 HMI 等控制器进行访问,以便进行即时操作或长期分析。这为用户提供了更多有关设备的信息,所以能够远程监测机器性能。

由于能够监控传感器输出、接收实时状态警报,并且随时随地都能调整设置,因此用户可以及时识别和解决传感器级别出现的问题。 这也意味着用户可以根据机器组件本身的实时数据做出决策,减少成本高昂的停机,并提高整体效率。

有关 IO-Link 技术的更多信息,请阅读IO-Link 技术介绍及其 5 大优势。

对远程监控使用 IO-Link 的三种途径

1. 远程读取和更改设备参数

借助 IO-Link,用户可以通过控制系统软件读取和更改设备参数,从而快速配置和调试,节省时间和资源。 此外,IO-Link 传感器可以适应多种情形,必要时可以从控制系统进行快速动态地更改,例如在产品转换的情况下。 举个例子,在不同时间运行不同尺寸产品的生产线需要更改传感器的距离阈值。

在转换期间,IO-Link 主站只需将新阈值写入传感器,无需对传感器进行示教。 这极大缩短了传感器配置的转换时间,减少了停机时间,提高了生产力和吞吐量,并且机器也能适应更加多样化的产品。

2. 远程监控设备的运行状态和运行时间

IO-Link 通信还能根据实时传感器数据建立警报和预测性维护 任务。 例如,带有 IO-Link 的Q4X 激光测距传感器等传感器可通过 IO-Link 提供超额增益 数据,用于确定传感器何时需要清洁(当灰尘和其他颗粒积聚在传感器透镜上时,超额增益会减小)。 于是可以设置警报,以便在碎屑堆积影响其检测功能前清洁传感器。 系统还会实时报告设备连接问题,这样就能及时解决问题。

除了提供有价值的运行状态输出外,IO-Link 还支持用户跟踪总体运行时间数据,以预测何时更换设备。 有了这些信息,传感器就可以在定期维护期间进行更换,避免不必要的停机。 运行时间数据也可以用于计算 OEE(见下文的第 3 点)。

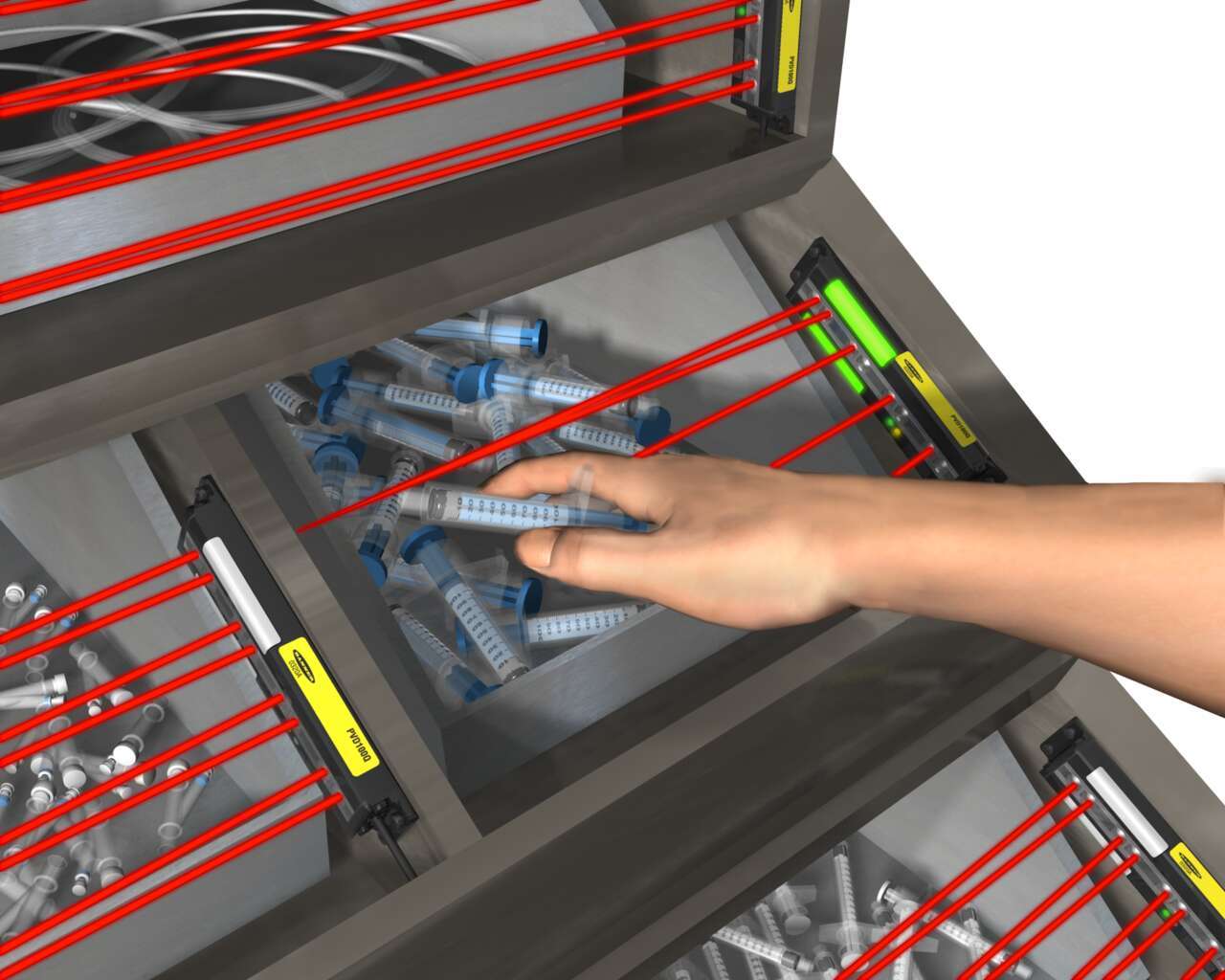

此外,使用 IO-Link 的发现功能可指示哪个传感器需要关注,特别是在许多传感器组合在一起的情况下。 在下图的示例中,局促的空间里有多个 Q4X 传感器,难以确定哪个传感器需要清洁。 借助发现功能,有问题的传感器会闪烁,因而能快速轻松地找出并解决问题。

3. 利用记录的数据最大限度实现设备综合效率 (OEE)

IO-Link 设备对于为 OEE 计算提供数据也很有用。设备综合效率 (OEE) 是对制造过程效率进行的计算,主要考虑三个因素:可用性、性能、质量。

可用性因素考虑的是减少总体运行时间的事件,包括计划的停机(例如产品转换)和计划外的停机。性能因素考虑的是降低运行过程中制造流程速度的因素。 质量因素则考虑不符合质量标准的零部件或产品(必须报废或返工的零部件会导致浪费时间)。

OEE 计算评估这些因素,并以百分比值的形式表示结果,其中 100% 意味着在没有任何停机(可用性)的情况下,以最快的速度(性能)制造出品质优良的零部件(质量)。 这一计算结果为制造业务中的关键浪费来源提供了可行的洞察。

为减少浪费和改善 OEE,即便是在传感器层面,对低效率发生的地点和时间的可见性至关重要。 因此,从 IO-Link 传感器和指示灯获取性能和运行时间数据,对于计算 OEE 和确定改善机器、流程和人员效率的步骤非常关键。